Fundada el 1998 i amb seu a Quanzhou, província de Fujian, Fujian Jinqiang Machinery Manufacturing Co., Ltd. s'ha convertit en una empresa líder d'alta tecnologia en la indústria de fixacions de la Xina. Especialitzada en una àmplia gamma de productes, incloent-hicargols i femelles de roda, cargols centrals, Cargols en U, coixinets i passadors de ressort: Jinqiang ofereix serveis integrals que abasten la producció, el processament, la logística i l'exportació. Tot i això, el que realment distingeix l'empresa en un mercat global competitiu és el seu compromís inflexible amb la inspecció de qualitat: cada element de fixació que surt de les seves instal·lacions se sotmet a proves rigoroses, i només els que compleixen estàndards estrictes arriben als clients.

En una indústria on fins i tot el component més petit pot afectar la seguretat, ja sigui en el muntatge d'automòbils, la maquinària de construcció o les aplicacions aeroespacials, els protocols de control de qualitat de Jinqiang no són només procediments, sinó una filosofia fonamental. "Un cargol o una femella pot semblar insignificant, però la seva fallada pot tenir conseqüències catastròfiques", explica Zhang Wei, director de garantia de qualitat de Jinqiang. "Per això hem creat un sistema d'inspecció multicapa que no deixa marge d'error".

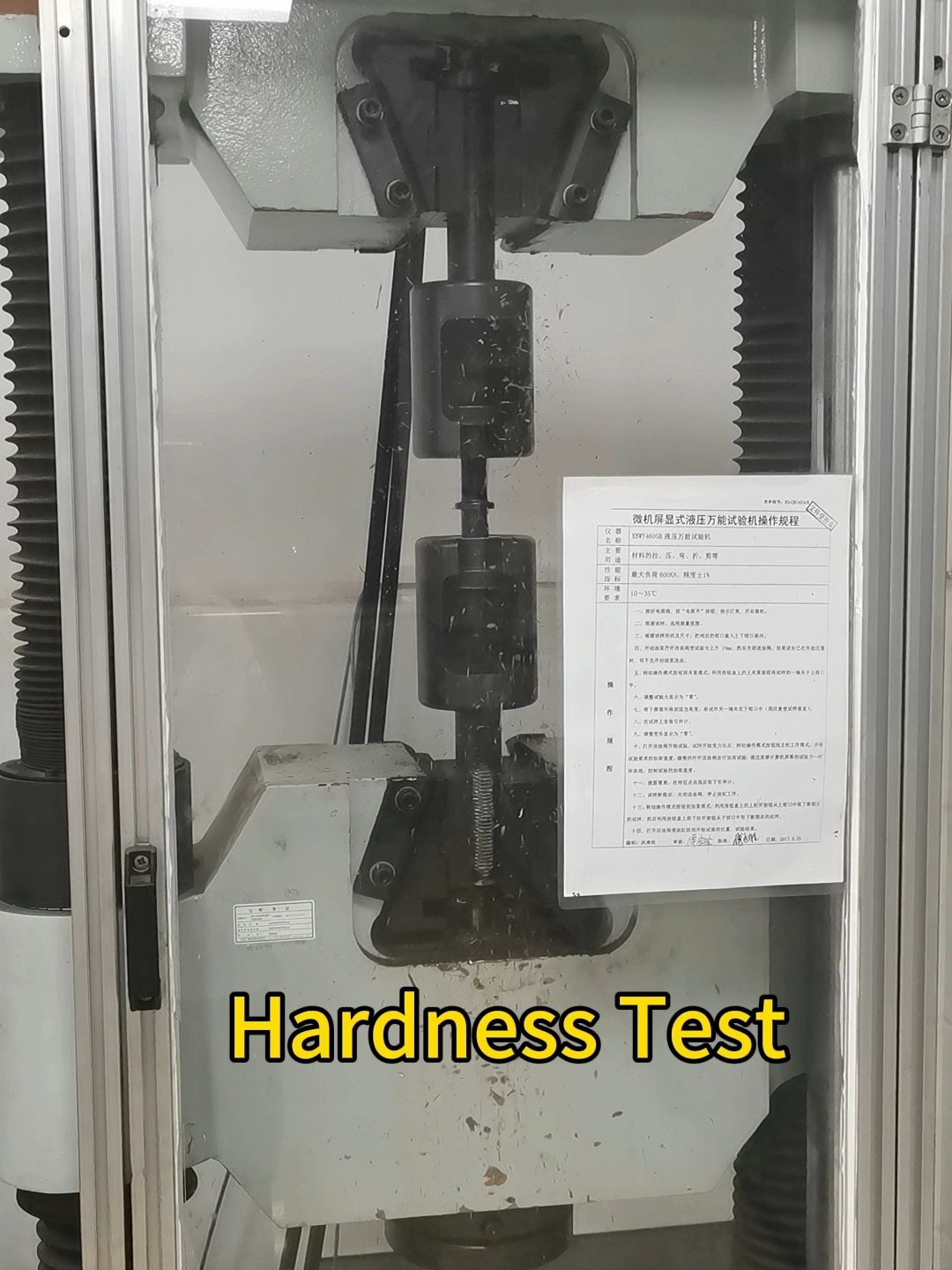

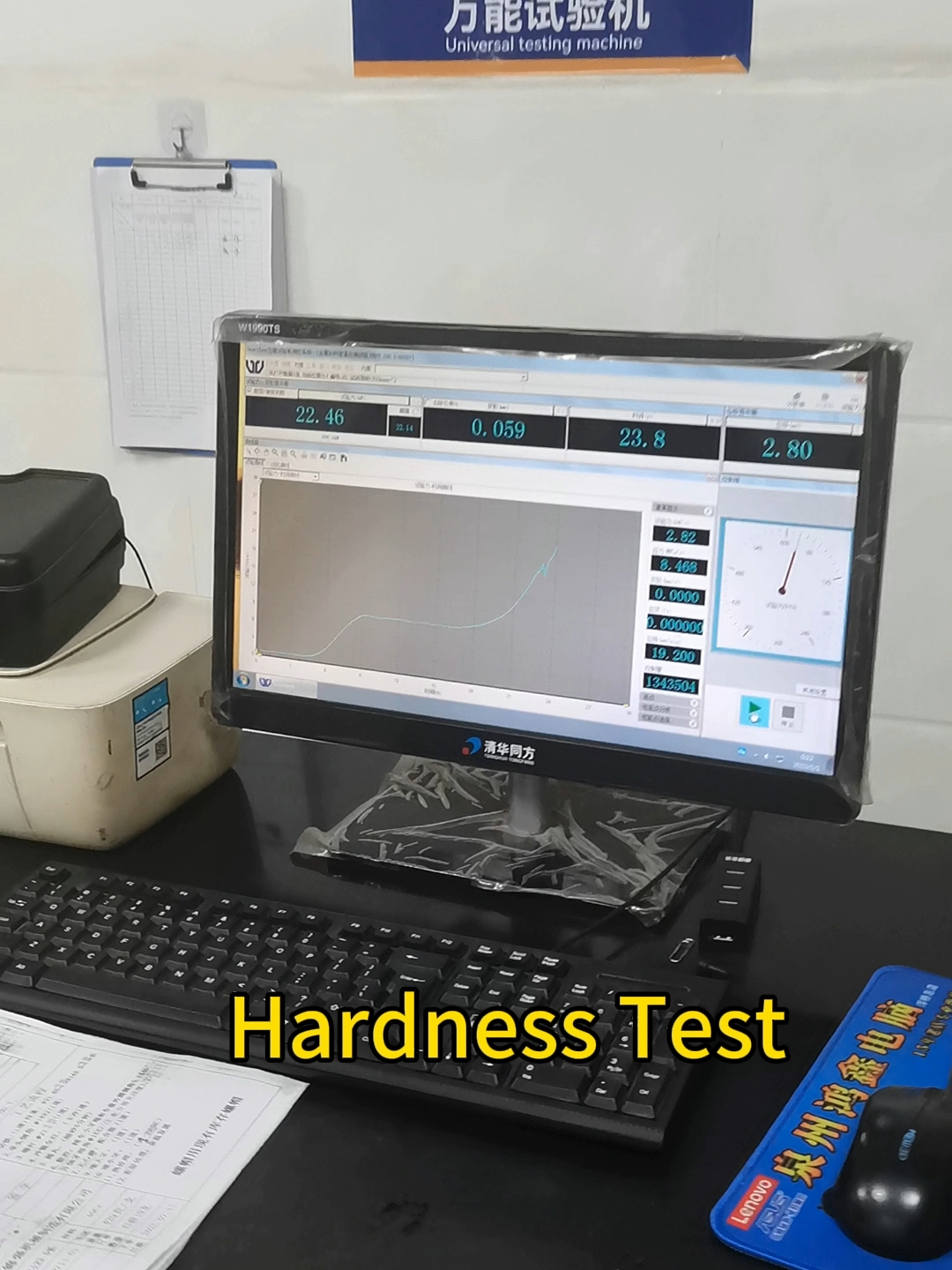

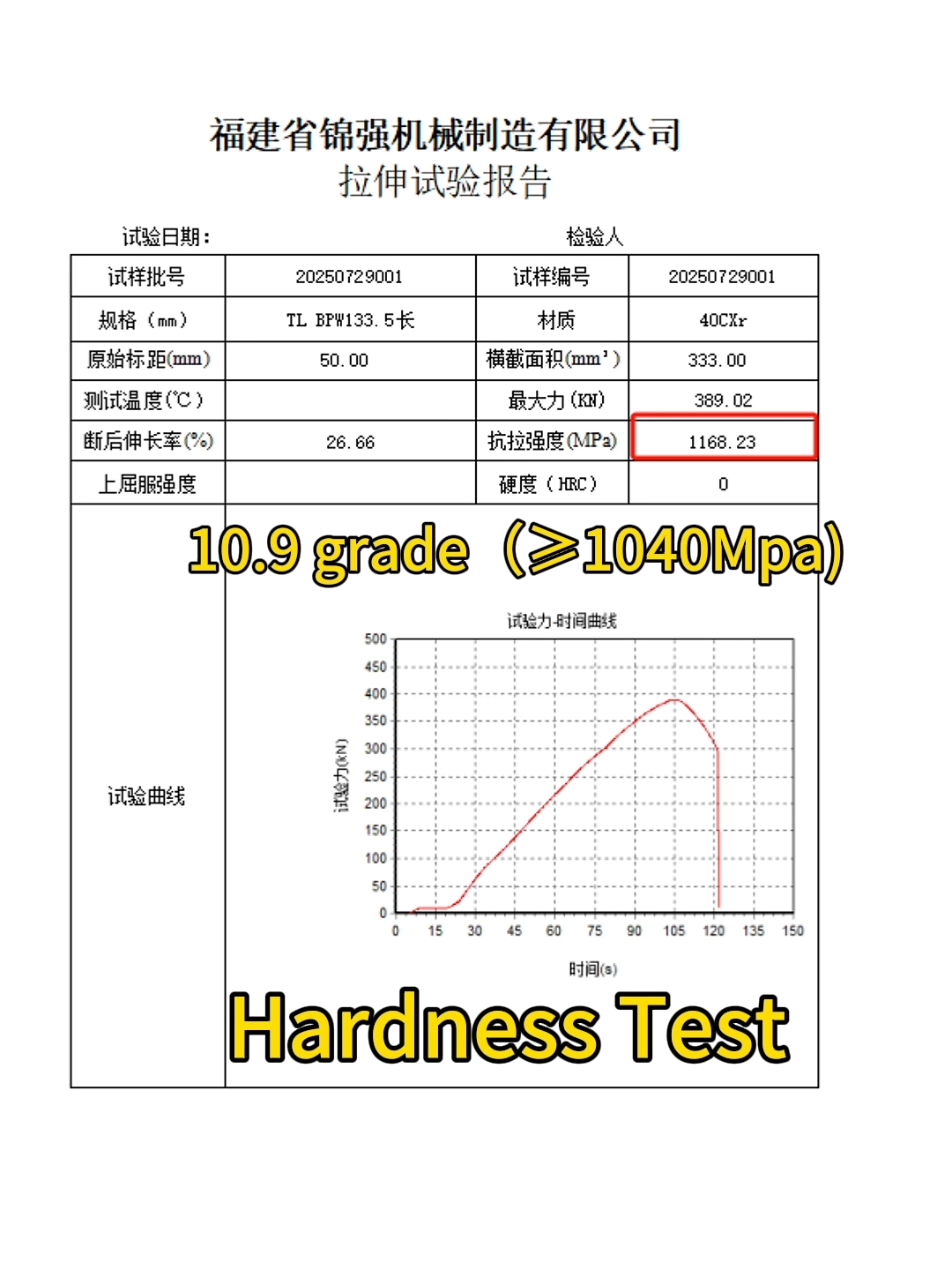

El procés comença molt abans de la producció. Les matèries primeres, principalment acers d'aliatge d'alta qualitat i acers inoxidables, se sotmeten a controls exhaustius a la seva arribada. Les mostres es proven per a la resistència a la tracció, la ductilitat i la resistència a la corrosió mitjançant espectròmetres i provadors de duresa avançats. Només s'aproven per a la fabricació els materials que compleixen els estàndards internacionals, com ara els establerts per ISO i ASTM. Aquest enfocament en la integritat de la matèria primera garanteix que la base de cada element de fixació sigui sòlida.

Durant la producció, la precisió és primordial. Jinqiang utilitza centres de mecanitzat CNC d'última generació i equips de forja automatitzats, que funcionen amb toleràncies de fins a ±0,01 mm. Els sistemes de monitorització en temps real rastregen variables com la temperatura, la pressió i el desgast de les eines, alertant els operadors fins i tot de desviacions menors que podrien afectar la qualitat. A cada lot se li assigna un codi de traçabilitat únic, cosa que permet als equips rastrejar cada pas de la producció, des de la forja fins al roscat i el tractament tèrmic, garantint una responsabilitat total.

La postproducció, comença la fase més rigorosa. Cada element de fixació se sotmet a una bateria de proves dissenyades per simular condicions reals. Les rosques s'inspeccionen per verificar la uniformitat mitjançant calibres digitals, mentre que les proves de càrrega mesuren la capacitat d'un cargol per suportar el parell de torsió sense trencar-se ni desprendre's. Les proves de polvorització salina avaluen la resistència a la corrosió, exposant les mostres a entorns durs durant fins a 1.000 hores per garantir que puguin suportar condicions meteorològiques extremes o entorns industrials. Per a components crítics com els cargols de les rodes, es realitzen proves de fatiga addicionals, sotmetent-los a estrès repetit per imitar les demandes del transport de llarga distància o del funcionament de maquinària pesada.

«Els nostres inspectors estan formats per ser meticulosos: si un element de fixació es desvia encara que sigui 0,1 mm de les especificacions, es rebutja», assenyala Zhang. Els articles rebutjats no es descarten a l'atzar, sinó que s'analitzen per identificar les causes fonamentals, ja sigui en el calibratge de la maquinària, la composició del material o un error humà. Aquest enfocament basat en dades alimenta les iniciatives de millora contínua, cosa que permet a Jinqiang refinar els processos i reduir encara més els defectes.

Aquesta dedicació a la qualitat ha fet que Jinqiang obtingui les certificacions d'autoritats mundials, IATF 16949 (per a components d'automoció). El que és més important, ha fomentat la confiança entre els clients de tot el món. Des dels principals fabricants d'equips originals d'automoció a Europa fins a les empreses de construcció del sud-est asiàtic, els clients confien en Jinqiang no només per al lliurament puntual, sinó també per la certesa que cada element de fixació funcionarà com s'esperava.

«Els nostres socis d'exportació sovint ens diuen que els productes de Jinqiang redueixen els seus propis costos d'inspecció perquè saben que el que arriba ja és perfecte», diu Li Mei, cap de la Divisió d'Exportació de Jinqiang. «Aquesta confiança es tradueix en col·laboracions a llarg termini: molts dels nostres clients han treballat amb nosaltres durant més d'una dècada».

De cara al futur, Jinqiang té previst millorar les seves capacitats de control de qualitat amb la integració de sistemes d'inspecció basats en intel·ligència artificial. Aquestes tecnologies automatitzaran les comprovacions visuals, utilitzant càmeres d'alta resolució i algoritmes d'aprenentatge automàtic per detectar defectes invisibles a l'ull humà, accelerant encara més el procés sense comprometre la precisió. L'empresa també està invertint en pràctiques de fabricació ecològiques, garantint que els seus estàndards de qualitat s'estengui a la sostenibilitat, reduint els residus en articles rebutjats i optimitzant l'ús d'energia a les instal·lacions de proves.

En un mercat inundat d'alternatives de baix cost i baixa qualitat, Fujian Jinqiang Machinery Manufacturing Co., Ltd. es manté ferma en la seva creença que la qualitat no és negociable. Durant més de 25 anys, ha demostrat que l'excel·lència no s'aconsegueix per casualitat sinó per disseny, mitjançant una inspecció rigorosa, estàndards inquebrantables i un compromís amb la protecció de la seguretat d'aquells que depenen dels seus productes. A mesura que Jinqiang continua expandint la seva presència global, una cosa roman constant: cada element de fixació que envia és una promesa complerta.

Data de publicació: 07-08-2025